金属撕碎机的转速是影响其撕碎效果的参数之一,主要通过改变动能输出、物料滞留时间和刀具作用力分布来作用于不同金属材料的破碎过程。具体影响可归纳为以下三方面:

一、动能传递效率与破碎粒度

高转速(800-1500rpm)状态下,刀具线速度提升可使单位时间内对金属的冲击次数增加,适用于薄壁型材(如易拉罐、家电外壳)的快速剪切。但超过临界值(如1500rpm)时,高速冲击易导致铝、铜等延展性金属发生塑性变形而非有效断裂,反而降低破碎效率。相反,处理高硬度合金钢时,需将转速控制在400-600rpm区间,通过增强扭矩(通常需匹配500-800Nm)实现应力累积式破碎,避免刀具崩刃。

二、热力学效应与材料改性

转速提升引发的摩擦热效应显著,当处理车削钢屑时,800rpm以上的运转会使物料温度在破碎腔内升至200-300℃,引发表面氧化层增厚,导致后续熔炼工序能耗增加12-15%。而处理镁合金等金属时,转速需严格限制在300rpm以下,配合氮气保护系统防止粉尘爆燃。

三、粒度分布与经济性平衡

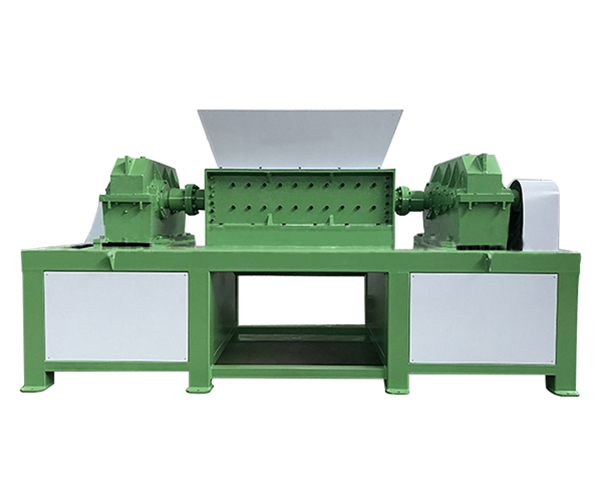

实验数据显示,处理汽车破碎残渣(含35%铸铁、45%钢板)时,将转速从650rpm降至480rpm可使10-50mm目标粒度的产出率从78%提升至92%,同时刀具更换周期延长40%。但处理时间相应增加25%,需通过双轴差速设计(主刀轴500rpm/副刀轴300rpm)实现效率与损耗的优化平衡。

实际应用中建议采用变频控制系统,针对不同金属类别(按ASTM标准分类)预设转速参数:有色金属组(铜、铝)建议450-700rpm,黑色金属组(碳钢、不锈钢)建议300-550rpm,特种合金组(钛、镍基合金)建议200-400rpm。同时配置扭矩实时监测模块,当电流波动超过额定值15%时自动调整转速,可降低32%的意外停机概率。